TC4概述

TC4,全称为Ti-6Al-4V,是一种广泛使用的钛合金材料,其主要成分包括:约90%的钛(Ti),6%的铝(Al)和4%的钒(V)。这种合金属于(α+β)型钛合金,即它在室温下同时具有α相和β相结构。在航空工业中主要用于制造飞机的机身结构件、发动机部件(如风扇叶片、压气机叶片)、液压系统部件、起落架、火箭和导弹的喷管、涡轮盘、压气机盘和其他耐高温高压的关键组件。

TC4钛合金的主要半成品是棒材、锻件、厚板、薄板、型材、丝材、线材、靶材、法兰等。

这些半成品广泛应用于各种工业制造中,经过进一步加工后形成最终的产品零件,尤其在航空航天、医疗植入物制造和高端工程结构中有重要应用。

TC4钛合金主要在退火状态和固溶时效处理后状态下使用。

退火状态:

TC4钛合金通常先通过退火处理来获得较好的塑性和韧性,以及均匀的微观组织结构。这种状态下材料适合于后续的加工成形,如冷热成型、焊接和机械加工等。

固溶时效处理状态:

为了进一步提高材料的强度,TC4钛合金可以进行固溶强化处理,即将材料加热至一定温度以溶解其中的第二相,然后迅速冷却(水冷或油冷)实现固溶体。随后再进行时效处理,在特定温度下保温一段时间,使析出的细小弥散的沉淀物强化基体,从而显著提升材料的力学性能。然而,由于钛合金的淬透性限制,固溶时效处理后的截面尺寸一般不超过25mm。

因此,根据具体的应用需求,TC4钛合金既可以用于需要良好塑性和韧性的退火状态部件,也可以经过固溶时效处理用于要求高强度的精密部件。

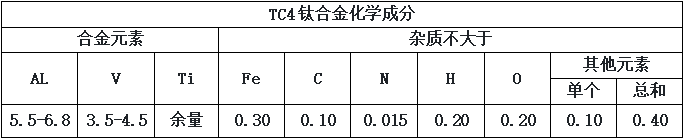

TC4的化学成分

TC4的热物理性能

热导率较低,约为7.955 W/m·K,有助于减少热量传递,在某些需要隔热或热管理的应用中具有优势。

良好的热稳定性和热塑性,允许通过热处理工艺来调整其力学性能,并且能够进行多种形式的焊接。

TC4的焊接技术

TC4钛合金(Ti-6Al-4V)具有良好的焊接性能,焊接接头的强度与基体金属基本相当。但同时也需要针对其特性采取特殊的焊接技术和工艺:

可焊性:TC4由于含有适量的铝和钒,具有较好的热处理强化效果,因此在焊接过程中能够保持较高的接头强度。通过合理的焊接方法,可以得到与母材相当甚至接近的力学性能。

焊接方法:常见的焊接方法包括氩弧焊(GTAW/TIG)、等离子弧焊(PAW)、电子束焊(EBW)、激光焊(LBW)以及摩擦搅拌焊(FSW)等。其中,氩弧焊是应用最为广泛的焊接技术,而电子束焊和激光焊则适用于精密部件的高质量焊接。

焊接问题与对策:

热影响区(HAZ)软化:由于焊接高温会导致合金元素重新分布和相变,可能会导致热影响区硬度下降、韧性降低。可通过优化焊接参数、采用预热或后热处理等方法来改善。

氧化:钛及其合金在高温下极易氧化,形成脆性氧化膜影响焊接质量。焊接时需严格控制惰性气体保护以防止氧化,并确保焊前清洁无污染。

焊接裂纹敏感性:尽管TC4的焊接裂纹倾向相对较小,但仍需注意冷却速度和焊接顺序以避免裂纹产生。

综上所述,TC4钛合金虽然具备一定的焊接难度,但在适宜的焊接条件下及采取了正确的焊接工艺后,可以获得良好的焊接接头质量和综合性能。

TC4的抗氧化性能

TC4钛合金(Ti-6Al-4V)虽然具有较高的耐腐蚀性,但其在高温环境下的抗氧化性能并不十分理想。未经特殊表面处理的TC4在高温下会与氧气发生反应形成氧化膜,随着时间推移,氧化膜会不断增厚并可能导致剥落,从而影响材料的结构稳定性及使用性能。

为了提高TC4钛合金的抗氧化性能,科研人员采取了一系列方法:

1.表面改性技术:通过微弧氧化、溶胶凝胶法等工艺在其表面制备复合涂层,增强其抗氧化能力。例如,在2015年的研究中,科研者采用微弧氧化-溶胶凝胶复合涂层提高了TC4在高温条件下的抗氧化性能。

2.涂层技术:如电弧离子镀铝或其他抗氧化金属或陶瓷涂层,以减缓高温氧化速率,延长服役寿命。

3.熔覆技术:激光熔覆NiCrCoAlY-Cr_3C_2复合涂层能够改善TC4合金的摩擦和高温抗氧化性能。

综上所述,尽管TC4钛合金本身在高温下的抗氧化性有限,但通过先进的表面处理技术可以显著提高其抗氧化性能,适应于航空航天、化工、能源等领域对高温部件的需求。

TC4热处理制度

TC4钛合金的热处理制度主要包括以下几个阶段:

1.消除应力退火:

目的:消除加工过程中产生的残余应力,防止在某些腐蚀环境中发生应力腐蚀开裂和减少变形。

工艺参数:一般在450~650℃进行退火处理,具体温度和时间根据工件厚度、形状及残余应力大小来确定。

2.完全退火或再结晶退火:

目的:改善材料的韧性,提高塑性和组织稳定性,为后续机械加工做准备。

工艺参数:通常选择在750℃以上80-100℃的温度范围进行再结晶退火,例如在830~850℃之间,并保持一定的时间以便实现晶粒细化和组织转变。

3.固溶处理:

目的:将第二相(如β相)尽可能溶解到α相中,形成均匀的单相结构,以提高材料强度。

工艺参数:通常加热至980-990℃,并在此温度下保温一段时间,确保合金充分固溶。

4.时效处理:

目的:通过从过饱和固溶体中析出弥散的强化相,进一步增强材料的力学性能,特别是硬度和抗拉强度。

工艺参数:在固溶处理后,通常在较低温度(如540-575℃)下进行时效处理,保温若干小时后冷却,使合金达到最佳的强度与韧性平衡状态。

|

|

| 微信二维码 |